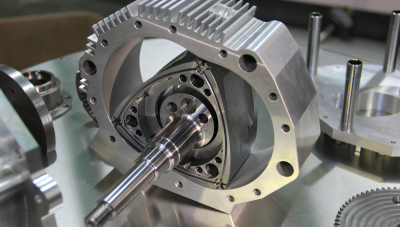

В ТНЦ СО РАН получен твердый сплав для режущих инструментов на основе диборида титана и железа

Ученые Томского научного центра СО РАН установили оптимальные условия получения методом самораспространяющегося высокотемпературного синтеза (СВС) перспективного композиционного материала на основе доступных порошков титана и ферроборных сплавов. Изготовленные из него детали позволят значительно продлить срок службы инструментов различного назначения, испытывающих большие нагрузки, в том числе для деревообрабатывающей промышленности. Полученные результаты представлены в высокорейтинговом журнале

International Journal of Refractory Metals and Hard Materials

.

– Диборид титана – востребованный в промышленности материал, отличающийся высокой твердостью и износостойкостью, однако в чистом виде без внесения каких-либо добавок он достаточно хрупкий. Поэтому перед нами стояла актуальная задача – найти способ, который позволил бы повысить его прочностные характеристики, – рассказывает научный сотрудник лаборатории гетерогенных металлических систем кандидат технических наук ТНЦ СО РАН Ольга Лепакова.

На первый взгляд кажется странным, как же твердый материал может быть хрупким? Представим себе, что мы держим в руках большую хрустальную вазу, постучим по ней – твердая, однако ни у кого нет сомнений в том, что же произойдет, если ее вдруг уронить. Точно так и с диборидом титана: говоря образно, ученым предстояло сделать точно такую же вазу, но небьющуюся! Как пояснила старший научный сотрудник лаборатории математического моделирования физико-химических процессов в гетерогенных системах кандидат технических наук Ольга Шкода, добиться этого можно за счет добавления железа.

Исследователи установили оптимальные параметры получения плотного композиционного материала на основе диборида титана с добавлением железа. Этот процесс состоит из нескольких этапов. Сначала в реакторе при температуре около 2000°С в процессе СВС получают спеки, состоящие из диборида титана с металлической связкой (именно она-то и делает материал прочным). После синтеза получившиеся спеки необходимо измельчить в мелкий порошок. И, наконец, на третьей, финальной стадии нужно провести отжиг: в заранее заготовленные пресс-формы насыпается композиционный порошок на основе диборида титана и железа, прессуется до необходимой плотности (и в результате после отжига должны будут получиться нужные детали).

Если мы вдруг зададимся целью испечь вкусные торт или пирог, то нам всегда следует знать, какая температура должна быть в духовке и как долго следует держать в ней наше изделие. Так и здесь. Как объяснила Ольга Лепакова, в результате серии проведенных экспериментов удалось подобрать оптимальный набор параметров температуры и выдержки, обеспечивающие высокие прочностные свойства. Итак, отжиг ведется при температуре 1400 °С в течение одного часа.

Ученые сравнили два варианта получения диборида титана с добавлением железа. В первом случае используются чистые, отдельно взятые порошки титана, железа и дорогостоящего бора. Во втором – применяются доступные по цене порошки из ферроборных сплавов и титана: стоимость полученного из них композиционного материала будет в несколько раз меньше, а его микроструктура и свойства – лучше (что показали результаты проведенного исследования микроструктуры с помощью оптического и электронного микроскопов, а также изучения таких механических свойств, как прочность, твердость, износостойкость).

Новый материал уже достойно выдержал экзамен на прочность: на предприятии по производству древесноволокнистых плит провели серию испытаний дисков циркулярных пил диаметром 360 мм с напайками из безвольфрамового твердого сплава на основе диборида титана и железа. Как показали результаты, применение таких напаек повышает изностостойкость инструмента более чем на 20 %, и он может проработать без заточки 14 часов, в то время как пилы с напайками из дорогостоящего сплава на основе карбида вольфрама и кобальта ВК15 – 12 часов.

Также разработанные сплавы на основе диборида титана и железа могут быть востребованы при разработке различных абразивных паст, магнитных абразивных порошков, спеченных твердых сплавов для инструментов и конструкций, а также износостойких покрытий. В планах ученых – исследовать полученные с помощью СВС-синтеза материалы на основе боридов титана с добавлением никеля и других металлов.