В ИФПМ СО РАН выявили оптимальный дизайн сплава меди и нержавеющей стали для узлов трения

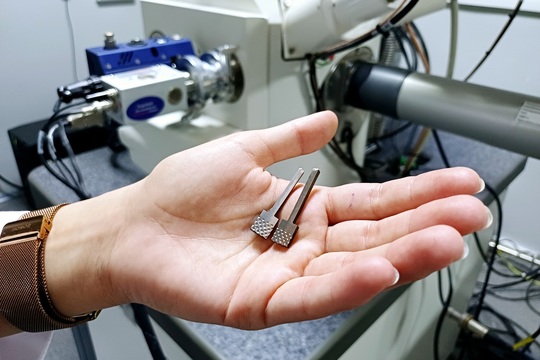

Ученые из Института физики прочности и материаловедения СО РАН определили оптимальный дизайн структуры многокомпонентных сплавов на основе меди и нержавеющей стали, получаемых методом электронно-лучевой наплавки, для использования в узлах трения конструкций и механизмов. Полученные результаты опубликованы в высокорейтинговых журналах Wear и Vacuum и представляют собой важный шаг в разработке трибокомпозитов на основе многокомпонентных сплавов.

– Многокомпонентные материалы получают из металлов и сплавов, имеющих разные физические и химические свойства, как, например, медь и нержавеющая сталь. Однако получить материал с заданными свойствами – задача нетривиальная, ведь нельзя просто объединить характеристики разных компонентов. Это подобно тому, как красная и синяя краски на мокрой бумаге не складываются в фиолетовый цвет, а начинают перетекать друг в друга, создавая целую гамму оттенков, которых не было ни в одной из красок. Поэтому одна из задач, стоящих перед материаловедением, – это исследование многокомпонентных материалов, полученных разными способами, в определенных условиях эксплуатации, – рассказывает кандидат физико-математических наук Ксения Осипович, научный сотрудник лаборатории локальной металлургии в аддитивных технологиях ИФПМ СО РАН.

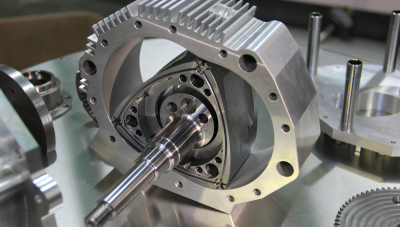

Одним из направлений практического применения многокомпонентных материалов на основе меди и нержавеющей стали является их использование в узлах трения конструкций и механизмов. Ученые исследовали микроструктуру образцов с разным соотношением двух металлов непосредственно после изготовления, без приложения внешних нагрузок, и изучили, что будет происходить с образцами в результате процессов трения при протекании электрического тока и без него (в условиях, приближенных к условиям их реальной эксплуатации).

Как показало исследование, в многокомпонентных образцах с наименьшим содержанием меди в кристаллической структуре материала формируются «клубковые» субструктуры – области с повышенной плотностью сферической формы. Вклад такого механизма упрочнения оказывается в 3 раза больше, чем для образцов с наибольшим содержанием меди, где формируются сетчатые субструктуры, похожие на скомканную паутину, с плоскими вкраплениями.

– Добавляемая сталь увеличивает прочность образца. Наблюдается существенное снижение среднего коэффициента трения и износа у образцов с содержанием 50% стали с плоскостью трения, расположенной перпендикулярно направлению нанесения покрытий. Это объясняется эффектом захвата частиц стали, создающим дополнительные зоны сцепления между поверхностями трения, обеспечивающие равномерное распределение нагрузок и предотвращающие преждевременный износ, – пояснила Ксения Сергеевна.

Испытания на трение и износ показали, что при отсутствии электрического тока преобладает адгезионный износ, когда частицы трущихся поверхностей как бы «прилипают» друг к другу точках контакта, образуя переходные слои на атомарном уровне, что приводит под нагрузкой к отделению частиц материала.

При высоких значениях тока (более 100 ампер на сантиметр квадратный) износ происходит за счет термического размягчения и образования механически смешанных слоев. Если увеличивать мощность тока, то уменьшится трение, но увеличится скорость износа. Увеличение силы тока приводит к образованию шпинелей (оксидов железа, меди и хрома), что улучшает проводимость контактов и снижает трение.

Анализ взаимосвязи структуры и свойств многокомпонентных материалов проводится коллективом лаборатории на протяжении длительного времени. Значимость проводимых исследований подтверждается высокими оценками экспертов РНФ.

© Пресс-служба ТНЦ СО РАН